Der verrostete Tintenglasdeckel

Restaurierung

Von Edgar, am 17. Oktober 2020

Zuletzt am 8. November 2020 überarbeitet

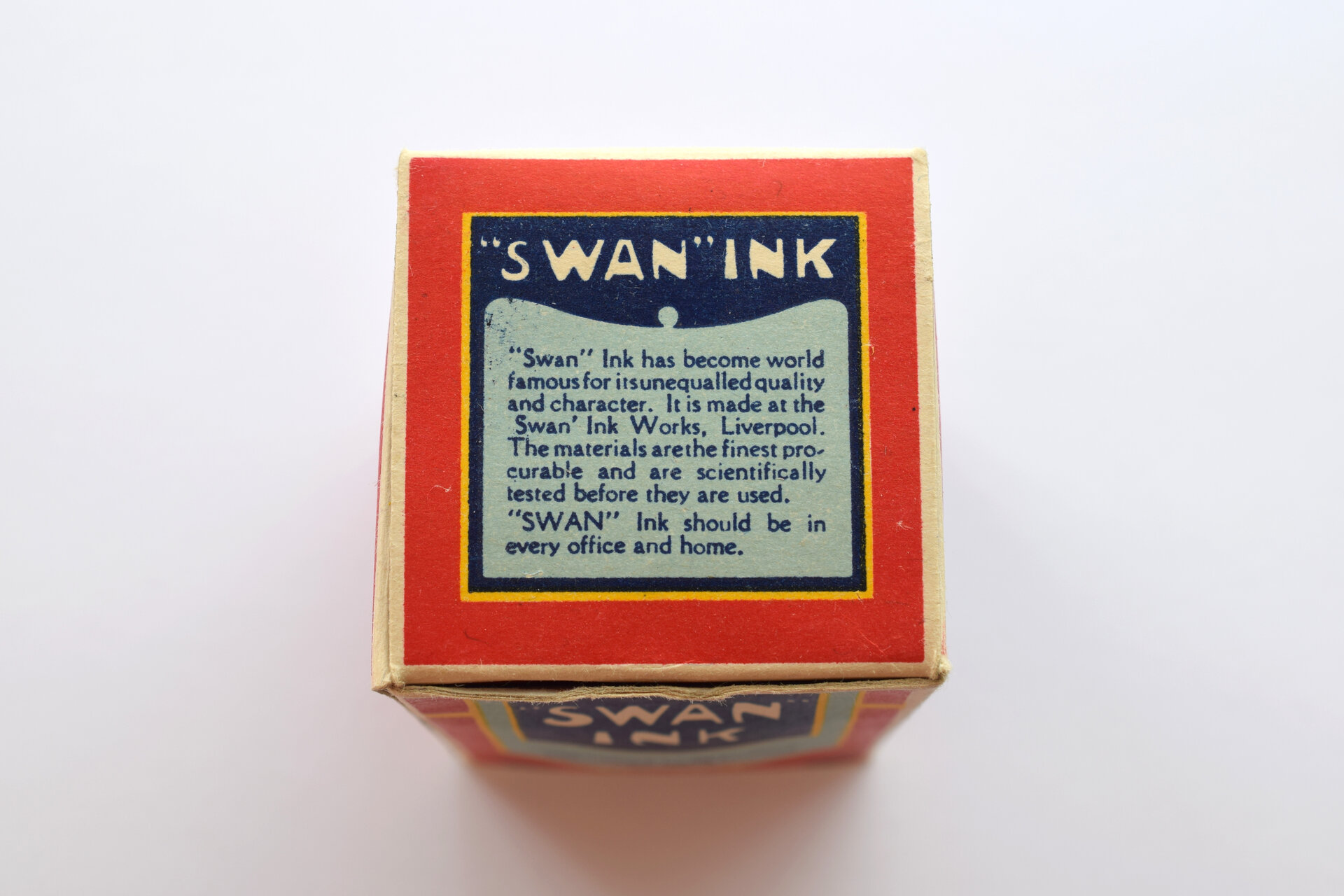

1Die Aufmachung der alten SWAN-Ink-Tintengläser von Mabie Todd & Co. LTD sind wohl der Inbegriff des Retro-Designs. Es gab sie in klein, mittelgroß, groß und noch größer. Vor Kurzem konnte ich ein solches Glas Standard-SWAN-Ink in der Farbe Blue-Black auf einer Auktionsplattform erwerben – in (fast) einwandfreiem Zustand, samt Originalverpackung aus Karton. Problematisch war allerdings die Schraubverschlusskappe aus Stahlblech, die ein typisches Schadensbild zeigte: Über die Zeit schien sich die Feuchtigkeit im Tintenglas oben am Deckel, dort, wo die Dichtscheibe aus Kork eingelegt war, niederzuschlagen, sodass dieser Stück für Stück durchrostete. Das Ganze ging jedoch recht unauffällig vonstatten – abhängig vom Grad der Korrosion, außen an der Oberseite des Deckels, konnte man das fälschlicherweise auch einfach nur für Schmutz oder Kleberückstände von einem Preisschild halten:

Abb. 1

Abb. 1

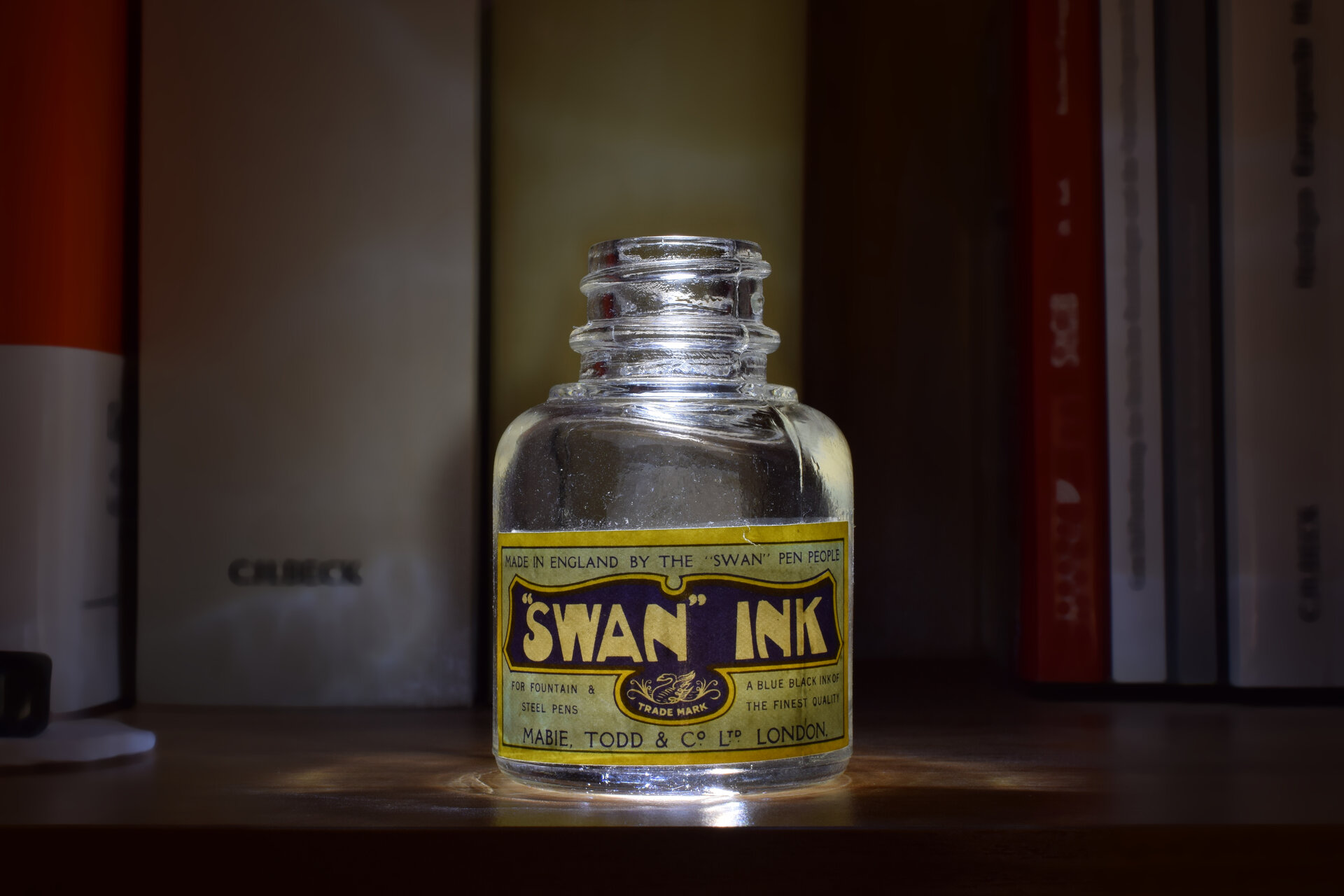

2Angeblich soll das Tintenglas nie geöffnet worden sein, mithin war auch die Tinte unangetastet. Brauchbar im Hinblick auf ihre Konsistenz war die aber nicht mehr. Man hätte das Tintenglas natürlich weitere dreißig Jahre vor sich hinstehen lassen können, mir war es jedoch lieber, ihr neues Leben einzuhauchen.

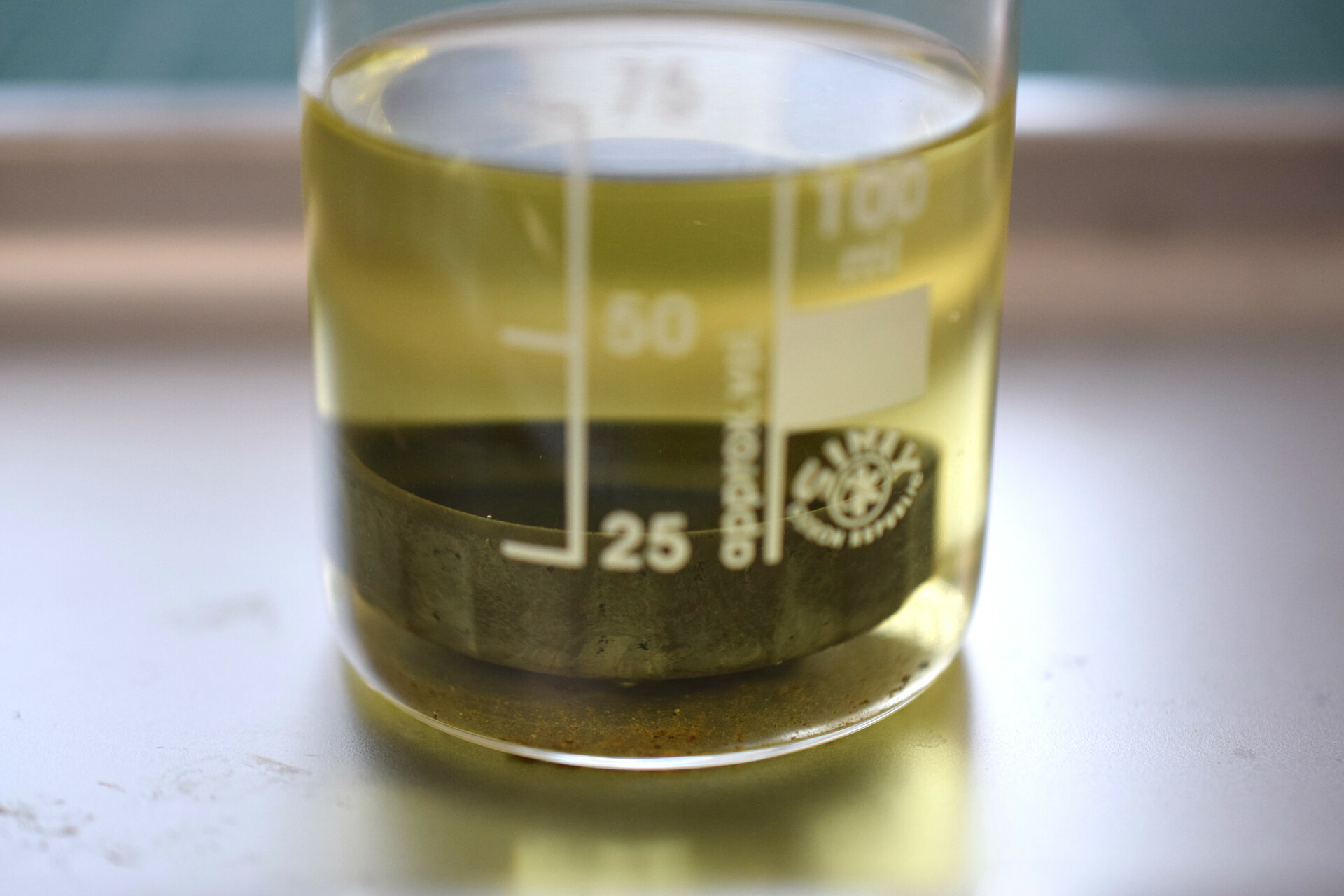

3Zunächst mussten daher die kaputte Korkdichtung und der Rost entfernt werden. In dem Falle behutsam auf mechanische und anschließend auf chemische Weise mithilfe von Zitronensäure:

Abb. 2

Abb. 2

4Das Ganze sah dann folgendermaßen aus, wobei man sieht, dass vom Rost eigentlich nur die gesamte Oberseite betroffen und der Rest weitgehend in Ordnung war. Händisches Nachschleifen war allerdings noch nötig, wenn auch der Rost damit bestimmt nicht restlos entfernt wurde, weil ich die Struktur soweit wie möglich erhalten und nicht mehr stabiles Material als nötig entfernen wollte. Die Bilder zeigen den Zustand davor bzw. den trockenen Zustand nach dem Bad in Zitronensäure:

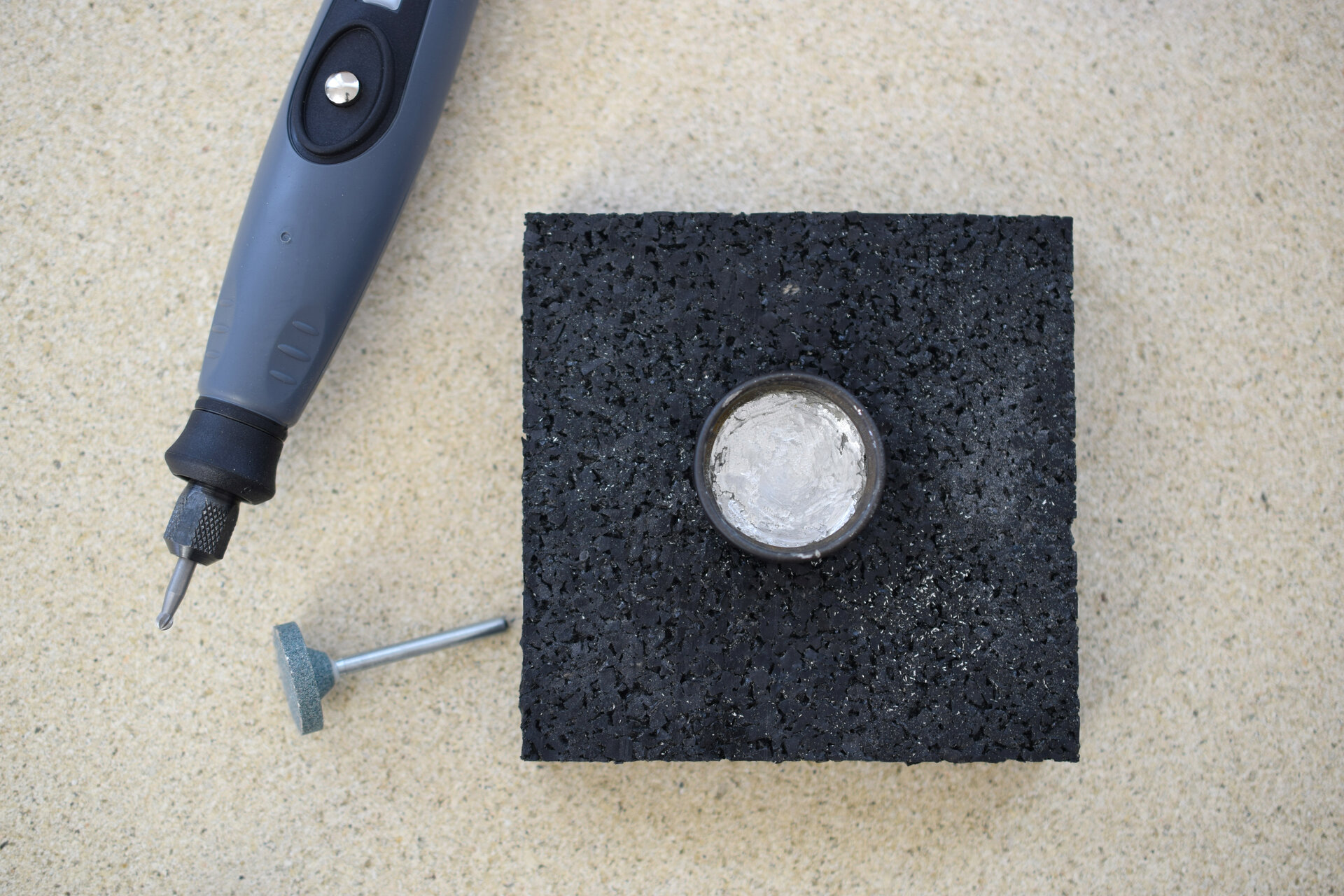

5Nunmehr stellte sich die Frage: Wie zum Henker repariert man so etwas überhaupt? Für den Autokarosseriebereich gibt es allerlei Spachtelmassen, doch spätestens wenn es um die Restauration von Oldtimern geht, dürfte sich die Meinung durchgesetzt haben, dass am Verzinnen in vielen, wenn auch nicht in allen Fällen, nichts vorbeigeht. Zudem sollen Spachtelmassen die Tendenz haben, Feuchtigkeit anzuziehen – gerade das wollen wir aber in unserem Falle vermeiden.

6Damit das Zinn ordentlich auf dem Metall hält, ist es vor dem Verzinnen notwendig, eine Verzinnungspaste aufzutragen und solange zu erhitzen, bis sich eine glänzende Schicht aus dem aufgeschmolzenen Zinn bildet. Wichtig ist, dass das Ganze anschließend abgewaschen werden muss, bevor das Zinn aufgetragen wird, weil die Flussmittelreste andernfalls eine weitere Korrosion begünstigen könnten:

7Normalerweise wird das Zinn beim Verzinnen nur soweit erwärmt, bis es eine pastöse Konsistenz annimmt. Anschließend wird es mit einem in Wachs getränkten Holzstück modelliert. Das war hier jedoch nicht möglich. Der zu restaurierende Gegenstand war einfach zu klein, das Stangenzinn zu groß und innerhalb des Deckels wäre das zu friemelig gewesen. Ich habe also einfach flüssiges Zinn in den Deckel laufen lassen und diesen immer wieder geschwenkt und weiter erwärmt, bis die ganze Fläche bedeckt war. Dabei muss man natürlich sicherstellen, dass die Innenschicht nicht zu dick wird.

8Ich habe kein reines Zinn verwendet, sondern eine bleifreie Zinnlegierung aus 90 % Zinn, 7 % Zink und 3 % Kupfer (Sn90Zn7Cu3) mit einem Schmelzbereich von ca. 200–250 °C. Daher kommt auch die dunkle Verfärbung, weil das enthaltene Kupfer mit dem Luftsauerstoff reagiert und eine dunkle Oxidschicht bildet. Reines Zinn wollte ich nicht verwenden, weil das Risiko einer Whisker-Bildung hier viel höher sein soll1:

9Nun ging es ans Schleifen. An der Oberseite funktionierte das noch problemlos mit einer kleinen Feile von Hand, spätestens an der Unterseite wurde das jedoch schwieriger. Ich bin dazu übergegangen, den Überstand an Material langsam mit einem kugelförmigen Fräser eines Multifunktionswerkzeugs (Dremel) abzutragen. Hier gibt es vermutlich bessere Wege bzw. Werkzeuge. Das Ergebnis war nichtsdestotrotz ausreichend, weil die Innenseite nicht perfekt aussehen, sondern nur einigermaßen plan sein musste:

Abb. 9

Abb. 9

10Anschließend habe ich den Deckel dreimal mit eher dickflüssigem Lack lackiert. Dabei sind je nach Lack längere Trocknungszeiten zu erwarten – bestenfalls wartet man zwei bis drei Tage pro Schicht. Bis der Lack vollständig durchgetrocknet und fest ist, können prinzipiell sogar Wochen vergehen.

11Nachdem der Lack trocken war, habe ich dann noch eine passende Flachdichtung eingesetzt und mithilfe eines Zahnstochers und weißem Lack den Schriftzug „SWAN INK“ nachgeahmt. Zugegebenermaßen gewinnt man damit keinen Preis und womöglich wäre es sogar besser gewesen, den Deckel einfach nur schwarz zu belassen. Andererseits hätte es auch wesentlich schlimmer kommen können:

Abb. 12

Abb. 12 Abb. 13

Abb. 13